Währungskursrisiken... NOK/EUR

Beiträge von Andy

-

-

9200 dem Valvoline Restore und Protect 5w30 beizugeben?

Auf keinen Fall

-

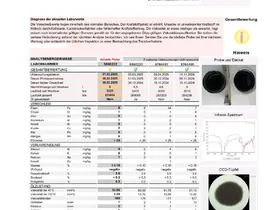

Die IR-Spektren von HelmutP wurden grafisch dargestellt, danke für die Analyse!

PAO und Ester sind dabei.

-

Externer Inhalt youtu.beInhalte von externen Seiten werden ohne Ihre Zustimmung nicht automatisch geladen und angezeigt.Durch die Aktivierung der externen Inhalte erklären Sie sich damit einverstanden, dass personenbezogene Daten an Drittplattformen übermittelt werden. Mehr Informationen dazu haben wir in unserer Datenschutzerklärung zur Verfügung gestellt.

-

Bitte persönliche Daten entfernen

-

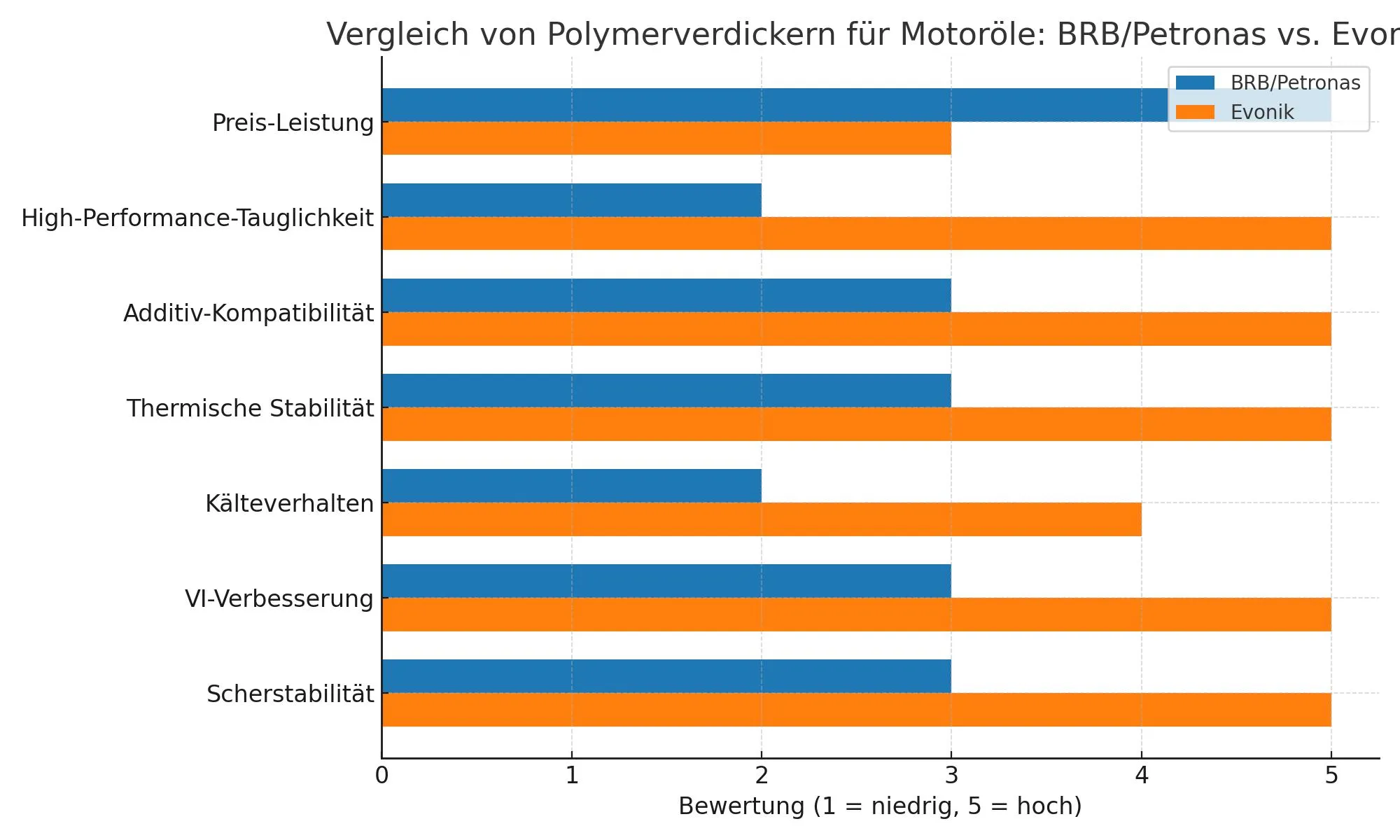

Hier ist eine Vergleichstabelle BRB/Petronas vs. Evonik im Kontext von Polymerverdickern für Motoröl:

Kriterium BRB / Petronas Evonik Bemerkung

Typische Produkte z. B. BRB Viscotech-Serie z. B. VISCOBASE®, DYNAVIS® Evonik ist führend bei Hochleistungs-VII

Chemischer Typ meist Olefin-Copolymere (OCP), teilweise PMA PMA, OCP, HSD-Polymere beide Hersteller decken Standardtypen ab

Scherstabilität gut bis sehr gut (je nach Produkt) sehr gut, besonders bei DYNAVIS® Evonik bietet teils höhere HTHS-Stabilität

Viskositätsindex-Verbesserung solide VI-Erhöhung bei gutem Preis sehr effizient, besonders bei Low-SAPS Ölen Evonik hat oft höheren Wirkungsgrad

Verdickungsverhalten bei Kälte abhängig vom Typ, Standard OCP optimiert bei PMA- oder HSD-Produkten Evonik hat teils bessere Kältefließeigenschaften

Thermische Stabilität gut sehr gut (v.a. bei Syntheseölen) Evonik punktet bei synthetischen Formulierungen

Kompatibilität mit Additivpaketen gut ausgezeichnet, vielfach OEM-getestet Evonik ist stärker in OEM-Kooperationen

Anwendung in High-Performance-Ölen eingeschränkt weit verbreitet (z. B. SAE 0W-20, 5W-30) Evonik ist Premium-Lieferant

Preis-Leistungs-Verhältnis sehr gut bei Standardölen teurer, aber auch leistungsstärker BRB für Budget-Öle, Evonik für Premium-Formeln

Verfügbarkeit / Supply Chain gut in Europa / Asien global, sehr zuverlässig Evonik ist oft bei großen Blending-Firmen gesetzt

-

Externer Inhalt x.comInhalte von externen Seiten werden ohne Ihre Zustimmung nicht automatisch geladen und angezeigt.Durch die Aktivierung der externen Inhalte erklären Sie sich damit einverstanden, dass personenbezogene Daten an Drittplattformen übermittelt werden. Mehr Informationen dazu haben wir in unserer Datenschutzerklärung zur Verfügung gestellt.

End of an era—Moody’s downgrades US to Aa1Western Asset: Moody's US credit rating downgrade signals rising fiscal risks and market uncertainty as debt and deficits grow amid political gridlock.www.franklintempleton.lu

End of an era—Moody’s downgrades US to Aa1Western Asset: Moody's US credit rating downgrade signals rising fiscal risks and market uncertainty as debt and deficits grow amid political gridlock.www.franklintempleton.lu -

Sehr gute Ergebnisse

-

Freshmaker bitte persönlichen Daten entfernen

-

Mit PAO und GTL kann man keine vernünftige 5w-40 konzipieren, Grundöl ist ein HC Öl (Gr. 2?), VI ist sehr gut. XOM verspricht sehr gute Reinigungseigenschaften - was kann man mehr sagen?

-

Jedoch bin ich Mega froh, dass es die Spezifikationen und Freigaben auf den Ölkanistern gibt.

Deutschland kann ohne die nicht überleben

-

Die Daten wurden grafisch dargestellt

-

„Reinigung“ besteht aus drei ungefähr entscheidenden Aspekten:

1. Ascheseife

Kommt nicht in allen Kolbenmotorölen vor, ist aber in den meisten PCMO (Passenger Car Motor Oils) enthalten.

2. Aschefreie (polymerbasierte) Seife

Kommt in fast allen hochwertigen modernen 4T-Ölen vor (Luftfahrt, Motorräder, Autos usw.).

3. Lösungsfähigkeit des Grundöls

Aufgrund der komplizierten und nicht eindeutig positiven Wirkung von Lösungsmitteln gibt es Meinungen, dass die Lösungsfähigkeit des Grundöls verringert werden sollte – aber es gibt auch (wenige), die dem widersprechen. Lösungsmittel sind ein Risikobereich, und die Branche hat sich längst auf scheinbar berechenbare Ölmodelle umgestellt.Das in der Branche vorherrschende System ist: „Öle trocknen“, da angenommen wird, dass Punkt 1 und 2 die Reinigungsaufgabe übernehmen.

Allerdings kann eine „übermäßige“ Löslichkeit auch Nachteile mit sich bringen.Ausnahme: Kolbengetriebene Luftfahrt, wo die Löslichkeit des Grundöls Punkt 1 vollständig ersetzt. Und nicht nur ersetzt – auf Branchenebene ist es offiziell vorgeschrieben, dass die Löslichkeit des Grundöls notwendig ist, um Kraftstoffablagerungen zu entfernen.

Dabei ist zu beachten, dass Kolbenflugmotoren mit recht viskosen Ölen arbeiten, deren Löslichkeit durch die erhöhte Viskosität zusätzlich verschlechtert wird.

Ich kann nicht sagen, welcher Anilinpunkt als ideal gelten sollte – er ist ein sehr grobes Maß für die Löslichkeit gegenüber einem einzigen Molekül (Anilin).

Aber bei viskosen Ölen (z. B. SAE 40) sollte der Anilinpunkt niedriger sein (je niedriger, desto besser), um Reserven zu haben.Es gibt auch Tests mit anderen Harzen und Stoffen.

Für gutes Mineralöl kann man sich grob an 100 °C orientieren, wobei dies für viskose Öle wichtiger ist als für dünnflüssige.

Wobei man im Hinterkopf behalten sollte, dass es hier um Anilin geht – nicht um alle möglichen Verunreinigungen.Nun zur Frage, warum aschehaltige und aschefreie Seifen nicht ausreichen, obwohl es laut PCMO-Konzept eigentlich so sein sollte:

Polymer-Dispergieradditive (sogenannte aschefreie Seifen) stabilisieren effizient Verunreinigungspartikel (bis etwa 5 μm), einschließlich Ruß und bestimmter Feststoffe.

Sie bilden auf der Partikeloberfläche eine dicke sterische Schicht aus „Polymerhärchen“, die eine Aggregation und Ablagerung von Schmutz verhindert.Metallorganische Reinigungsadditive (z. B. auf Calcium- oder Magnesiumbasis) stabilisieren kleinere Partikel (bis 100 nm) durch Bildung von inversen Mizellen.

Sie interagieren effektiv mit polaren Verunreinigungen wie Säuren und Wasser und dispergieren diese im Öl.Aber: Weder polymerbasierte noch metallorganische Additive können bestimmte molekulare Verunreinigungen stabilisieren, etwa Harze oder sekundäre Polymere.

Hier hilft das Lösungsmittel, indem es deren Lösung in der Ölphase erleichtert und kritische lokale Konzentrationsspitzen sowie Ablagerungen verhindert.„Seifenadditive“ wirken synergetisch, indem sie die Aggregation und Adhäsion schlecht löslicher Verunreinigungen verhindern.

Sie helfen bei der Dispergierung von Schlamm und verhindern die Bildung hochviskoser Klumpen, bei denen die Löslichkeit des Öls stark sinkt – selbst wenn verdünnt mit Kraftstoff.Aber damit Additive überhaupt wirksam sein können, müssen sie teilweise im Basisöl löslich sein.

Das erreicht man u. a. durch Optimierung der kolloidalen Stabilität: Reduzierung der Additiv-Fragmentgröße und gute Verteilung (Homogenisierung) im Öl.Öl ist eine komplexe Mischung verschiedenster Moleküle – einschließlich Ruß, Harzen und anderer Verunreinigungen, die Aggregate bilden können, in die auch Additive eingeschlossen werden.

Durch Additive werden manche (nicht alle) dieser Aggregate daran gehindert, zu festen Ablagerungen zu werden.Aber: Eine hohe Löslichkeit des Grundöls (z. B. beschrieben durch den Anilinpunkt) hilft dabei, solche Verunreinigungen zu lösen, die durch Additive nicht effektiv stabilisiert werden können: Harze, sekundäre Polymere, komplex polare Moleküle.

Fazit: Die Lösungsfähigkeit des Basisöls ist ein entscheidender Faktor zur Sauberhaltung des Motors – als Ergänzung zur Wirkung der Reinigungs- und Dispergieradditive.

Deshalb ist sie z. B. in der Kolben-Luftfahrt besonders wichtig (dort geht es konkret um Blei-Verbindungen).

Aber auch bei „normalem“ Benzin im PCMO entstehen viele Substanzen, die besser gelöst als stabilisiert werden sollten – besonders in Klumpen, wo die Additivkonzentration ansteigt.Übrigens: Die Konzentration steigt wirklich an.

Die Additive entmischen sich sogar teilweise. Und hier kann ein „übermäßiger Lösungsmittelanteil“ bereits negative Effekte haben.Noch wichtig:

1 und 2 verlieren mit Laufzeit des Öls ihre Reinigungswirkung – und werden selbst zu Verunreinigungen (unlösliche Ca-/Mg-/Säureverbindungen oder Polymerreste zerstörter Dispergiermittel). -

Salty_

23. Mai 2025 um 20:00 -

-

-

Bekomme ich IR-Daten?

-

ExxonMobil to produce re-refined base oils at Gravenchon Refinery - F&L AsiaEsso announces plans to produce re-refined base oils at the Gravenchon Refinery by 2025, in partnership with ECO HUILE, promoting sustainability and a circular…www.fuelsandlubes.com

ExxonMobil to produce re-refined base oils at Gravenchon Refinery - F&L AsiaEsso announces plans to produce re-refined base oils at the Gravenchon Refinery by 2025, in partnership with ECO HUILE, promoting sustainability and a circular…www.fuelsandlubes.com -

Infineum...

-